Sempre al passo della crescente velocità di produzione

by 5 Novembre 2019 12:37 0

A Bologna, RITTAL ed EPLAN hanno presentato il loro catalogo più avanzato di edge computing, sistemi di automazione e software di progettazione, accomunati dallo scopo di ottimizzare la redditività dell’industria.

In passato vi era una netta differenziazione tra il dato dell’IT/telefonia/sistemi voice e l’automazione che era più lenta, controllabile inizialmente con l’elettromeccanica classica, man mano si è passati a sistemi più veloci e oggi c’è necessità di un livello computazionale molto più elevato per poter avere un processo di calcolo al passo della velocità di produzione. Ha preso le mosse da queste considerazioni a Bologna il recente “RITTAL & EPLAN DAY”, evento caratterizzato dall’organizzazione di vari workshop tematici nei quali gli esperti del 4.0 si sono soffermati in una serie di approfondimenti specifici e per ripercorrere la “filosofia di fondo” che supporta gli avanzamenti tecnologici degli apparecchi. Per risolvere le problematiche sopracitate, negli ultimi due anni RITTAL (azienda tedesca fornitrice mondiale leader in soluzioni per armadi di comando, distribuzione di corrente, sistemi di climatizzazione, infrastrutture IT e Software & Service, con importante filiale a Pioltello [Milano]), ha citato il caso di multinazionali che hanno dovuto intervenire sui sistemi di controllo cambiando le CPU e modificare il firmware delle stesse CPU per andare al passo della velocità di produzione.

Il ruolo strategico della dislocazione dei server nei poli produttivi

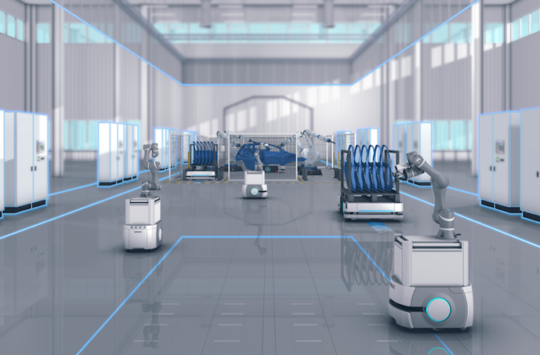

Non a caso il tema dell’EDGE COMPUTING (cioè portare la potenza computazionale vicina a dove il dato viene generato) ha avuto ampio risalto per il ruolo sempre più strategico del data center in uno scenario in cui le nuove tecnologie emergenti, specialmente nel mondo del manufacturing, richiedono tempi di latenza e di risposta ridotti e determinano la necessità di un calcolo distribuito anziché concentrato sul cloud. La rivoluzione della digitalizzazione, in particolare nel mondo industriale, è determinata proprio dal fatto che ogni oggetto genera informazione e queste informazioni devono essere gestite dalle aziende per trarne valore e gestire altre informazioni che possono essere utili alla produzione o alla redditività dell’azienda: ciò si ottiene appunto portando la potenza dei server (in grado di elaborare una grossa quantità di informazione in un tempo molto breve) vicino alle macchine del polo produttivo. Attualmente nei poli produttivi si trovano armadi con componenti industriali o di gestione industriale ma presto, accanto a questa tipologia, si troveranno dei rack, ossia armadi con all’interno dei server. Il concetto di edge computing è dunque quello di portare dei piccoli data center non ingombranti, collocati anche in stanze che non nascono per contenere data center. RITTAL, in questo settore, ha studiato soluzioni chiavi in mano da proporre ai clienti, che non obbligano a dover dimensionare nel singolo caso il condizionamento, il monitoraggio o la distribuzione corrente. Con soluzioni già pronte è cioè possibile la scelta della soluzione più scalabile e modulabile (con un range da 0 kW a 6.5 kW) che sgrava il cliente di tutta la parte di progettazione. RITTAL ha studiato una soluzione entry level che consente di gestire carichi molto bassi denominata SMART PACKAGE INDUSTRY LITE, un armadio con porte cieche posteriori completamente isolato dall’ambiente esterno, con zoccolo con griglie frontali per l’immissione dell’aria fredda e il torrino di ventilazione per l’espulsione dell’aria calda; all’interno è collocato anche un sistema di monitoraggio che notifica via mail al cliente eventuali problemi di temperatura interna dell’armadio (per prevenire l’eventuale blocco dei server, intorno ai 35-38°). Per un carico interno superiore è stato sviluppato lo SMART PACKAGE INDUSTRY dove, al posto del sistema di ventilazione, si ha quello di condizionamento che consente di gestire fino a 1.3 kW. Il condizionatore usato è il “Blue e+”, molto innovativo perché combina due tecnologie: quella classica a gas con movimento di compressore e un sistema molto simile al free cooling che permette notevoli riduzioni di consumi e dei costi di esercizio. In caso di esigenze superiori, è proposto lo SMART PACKAGE 4.0 che può coprire un range da 3.0 fino a 6.5 kW. Collegato a un motore esterno, con tubazioni in rame collegabili a una o due macchine esterne split separate, anche qui con un unico codice si ha un armadio chiuso, la parte di monitoraggio e in più il kit antincendio Novec 1230 (della 3M) – stoccato a liquido e a bassa pressione, non pericoloso né per l’uomo né per le macchine – che consente lo spegnimento dell’incendio mediante soppressione dell’ossigeno. Oltre a queste soluzioni precostituite, possono essere realizzati sistemi più piccoli per la smart industry o sistemi complessi per esigenze specifiche, con serie di data center dislocati per esempio lungo catene di montaggio.

La catena dei valori aggiunti offerta dai sistemi di automazione delle macchine utensili

Strettamente correlata, in termini di aumento di efficienza della produttività, è stata la descrizione dei RITTAL AUTOMATION SYSTEMS (RAS), in cui si è sottolineato come automatizzare i processi per produrre i quadri elettrici significhi elevare gli standard di qualità dei prodotti realizzati, ridurre i tempi di lavorazione e diminuire la percentuale di errore. In passato le specifiche di un prodotto venivano trasferite alla parte tecnica che aveva tempo per poter effettuare la progettazione e lo sviluppo delle distinte materiali, trasferite quindi a un ufficio acquisti che a sua volta faceva analisi di mercato e acquisti ottimizzati. Si passavano quindi i materiali alla produzione che riceveva dalla progettazione le informazioni su come impiegarli, si produceva il prodotto venduto (impianto, quadro elettrico, etc.) e si procedeva al collaudo. Tutto questo oggi non avviene più in quanto chi ha venduto un impianto lo ha fatto con modifiche in corso e chi progetta lo fa margine di definizione molto bassa e dettagli ancora in trattativa, con l’ufficio acquisti che opera di conseguenza e con le ultime modifiche effettuate presso l’installazione dal momento che il prodotto venduto è già andato a destinazione. In questo contesto oggi è fondamentale avere un bacino comune che risiede mediamente nella parte di engineering, dove tutti i settori (ufficio vendita, progettazione, ufficio acquisti, etc.) portano e prendono le proprie informazioni anche gli uni dagli altri: si è passati cioè da un sistema a filiera a un sistema circolare che permette dall’inizio fino all’ultima fase di effettuare un progetto virtuale in 3D, senza dover passare (per mancanza di tempo fisico) alla realizzazione di un prototipo. Il portfolio RAS si configura dunque come un insieme di strumenti manuali, semiautomatici o completamente automatici i quali – collegati alla parte di progettazione, produzione e processo – consentono una serie di agevolazioni che ottimizzano le fasi produttive in termini di tempo, costo e qualità del risultato ma anche di eliminazione di duplicazioni della medesima informazione. Esempi concreti di applicazione del portfolio RAS riguardano macchine utensili compatte, stand alone, indipendenti per foratura, taglio, filettatura, fresatura di quadri e piastre di montaggio oppure assemblaggio delle morsettiere, sempre traendo dal progetto direttamente le informazioni già sviluppate. Altre apparecchiature semiautomatiche fanno taglio, spellatura, crimpatura, taglio a lunghezza specifica secondo le informazioni del processo. RITTAL propone anche macchine completamente automatiche che effettuano taglio a misura, marchiatura, stampo a misura e crimpatura: in ultima analisi, una macchina che gestisce il kit cablaggio come fosse un kit componenti in cui si preleva dal “magazzino componenti virtuale” un componente, un teleruttore, un kit cablaggio. Una peculiarità della piattaforma EPLAN permette inoltre che le lunghezze dei cavi, il tipo di percorso, la percentuale di saturazione delle canale, la conformità a tutte le normative attivate per lo specifico processo saranno correlate su un risultato che la macchina andrà a realizzare. Da sottolineare, ancora, una serie di strumenti legati al processo fisico, con banchi di lavoro per far sì che l’operatore non si muova intorno al quadro ma abbia tutta la componentistica a disposizione, postazioni ergonomiche e che permettono la movimentazione di carichi pesanti (piastra cablata in sicurezza). Tutto ciò porta a una catena di valori aggiunti: 1) competitività (velocità di esecuzione, precisione della lavorazione, conservazione dei dati di lavorazione); 2) flessibilità (macchine con interfaccia “user friendly”, realizzazione piccole serie molto veloci, semplice realizzazione modifiche “last minute”; 3) professionalità (dotazione attrezzature innovative, riorganizzazione risorse interne); 4) sicurezza (operatore lontano da movimenti utensili, bassa rumorosità, protezioni meccaniche e fotoelettriche operatore). Particolare focalizzazione è stata posta su due apparecchi molto noti in Italia in quanto hanno maggiormente rivoluzionato questo tipo di processo: la PERFOREX BC (in versione tradizionale) e la PERFOREX LC (in versione laser), una macchina che principalmente fa fresatura, foratura e filettatura, non solo in 2D ma anche in 3D (in quanto si apre a libro, permette di spostare il contenitore in profondità consentendo di forare e fresare lamiere d’acciaio, acciaio inox, pressofusione d’alluminio, plastica e rame [1 cm di spessore]). Per lavori più importanti si possono abbinare banchi che consentono piegatura, taglio e foratura. La versione laser, in termini di ritorno di investimento, presenta sempre vantaggi in funzione di un’elevata quantità di produzione annua di contenitori e del costo/orario.

Le nuove potenzialità degli strumenti digitali per la soluzione di automazione industriale

Di elevato interesse, per la loro flessibilità, è stata l’esposizione riguardante i TOOL DI PROGETTAZIONE E CONFIGURAZIONE, nuovi strumenti digitali RITTAL ed EPLAN per le soluzioni di automazione industriale, alla scelta dei prodotti all’esportazione automatica dei dati. Questi tool sono completamente gratuiti e aiutano enormemente le soluzioni del mondo RITTAL. Tra queste alcune soluzioni integrate come: il configuratore RiLine per sistemi a barre per la distribuzione di correnti da piccole ad alte (fino a 6.000 A); Rittal Therm, importante per il calcolo della dissipazione termica e la proposta del sistema di rifregerazione; il RiCS (Rittal Configuration System) per configurare un armadio di comando scegliendo gli accessori e andando a posizionarli; il configuratore di bracci portanti e il configuratore di pannelli operatori. Il RiCS è una soluzione che si suddivide in quattro step fondamentali: 1) la scelta da catalogo dell’armadio o della cassetta compatta; 2) la soluzione di accessori; 3) il posizionamento di accessori Rittal il cui posizionamento è visibile in tempo reale virtualmente in 3D mediante una dima di foratura; 4) la raccolta di dati fondamentali per il progetto pro-panneling in 3D con dime di foratura per le macchine a controllo numerico. Importante è la soluzione integrata RITTAL ed EPLAN nell’ottica della catena del valore aggiunto: qualsiasi sia il prototipazione di partenza 3D delle componenti elettriche inserite all’interno del quadro tramite le soluzioni EPLAN, è possibile controllare su tutti e tre gli assi gli ingombri, verificare le collisioni, controllare le distanze di montaggio ed esportare il file per l’area RITTAL OPTIMIZATION SYSTEMS utilizzati per dime di foratura per la RITTAL PERFOREX piuttosto che dati per la finitura e il cablaggio tramite RITTEL WIRE TERMINALE WT, nuova macchina che permette di tagliare in modo automatico e in misura la lunghezza dei fili calcolati da EPLAN PROPANEL e intesta, con occhialini o puntelli a monte o a valle il filo, e ne stampa il numero. La grande duttilità del sistema consiste nella possibilità di configuare nei minimi particolare il progetto in 3D (una sorta di virtualizzazione perfetta del prototipo) e avere a disposizione apparecchiature in grado di produrre (dai dati generati) con la massima precisione ed efficienza il prodotto finito.

I tre passaggi descritti (partendo dal tool di progettazione e configurazione, passando all’edge computing e terminando con i sistemi di automazione delle macchine utensili) possono dare un quadro perfettamente diversificato ma perfettamente integrato di passaggi basati su razionalità, precisione, attenzione a ogni dettaglio e – valore fondamentale per il mondo industriale – velocità di produzione di alta qualità.

Di Arturo Zenorini

ALTRI TEMI AFFRONTATI ALLA KERMESSE BOLOGNESE

Da segnalare altri argomenti trattati nel corso dell’evento di Bologna: 1) i vantaggi della PROGETTAZIONE ELETTRICA CON EPLAN, l’integrazione con i principali sistemi ERP e PLM e effettuata con un’analisi di come automatizzare i processi ingegneristici e il ritorno dell’investimento (ROI); 2) l’evoluzione tecnologica degli ARMADI E dei CONTENITORI DI COMANDO “X GENERATION”: dalle nuove cassette AX e KX ai nuovi armadi di grandi dimensioni VX25, che danno a costruttori di quadri e apparecchiature elettriche un significativo valore aggiunto grazie a caratteristiche quali alta efficienza, facilità di montaggio ed elevati livelli di sicurezza.; 3) sono stati affrontati temi del risparmio energetico, della riduzione delle emissioni di CO2 nell’ambiente (e non solo), quale parte del DNA dei nuovi SISTEMI DI CLIMATIZZAZIONE CHILLER E CONDIZIONATORI BLUE E+, per processi sempre più 4.0 grazie al controllo da remoto per la manutenzione predittiva attraverso l’interfaccia IIoT; 4) si è andati alla “scoperta” del SALES OPERATIONS AND PROCESSES, ovvero la gestione degli ordini automatizzata: dalla configurazione del progetto della consegna attraverso i sistemi EDI per la digitalizzazione dei processi interni, l’importazione automatica degli ordini e l’interfaccia con SAP.