CoroMill Plura HFS, nuove frese a candela per lavorare leghe di nichel e titanio

by 8 Novembre 2017 10:51 0

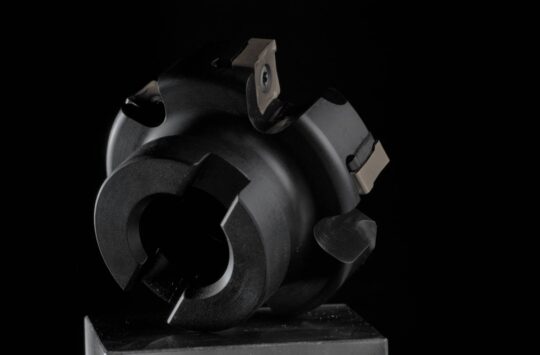

Per migliorare le prestazioni di fresatura su materiali ISO S, Sandvik Coromant, azienda specializzata in utensili da taglio e sistemi di attrezzamento, sta introducendo sul mercato una serie di frese a candela con geometrie e qualità esclusive. Le frese CoroMill® Plura HFS (High-Feed Side, fresatura laterale ad avanzamenti elevati) ISO S garantiscono risultati affidabili e produttivi su componenti in leghe di nichel e titanio, il che può essere particolarmente interessante per le applicazioni di lavorazione di motori e telai aerospaziali.

La gamma CoroMill Plura HFS comprende due famiglie di frese a candela per leghe di titanio e una per leghe di nichel, per far fronte alla crescita ampiamente prevista del settore aerospaziale. L’evacuazione truciolo e il calore sono sempre stati un problema nella lavorazione del titanio, pertanto Sandvik Coromant ha sviluppato una versione in metallo duro integrale per condizioni di evacuazione truciolo normali e un’altra con refrigerante interno e un nuovo sistema ad azione refrigerante (in attesa di brevetto), che garantisce un controllo ottimale della temperatura e dei trucioli.

Le frese a candela per il titanio sono disponibili nella qualità GC1745, caratterizzata da un tenace substrato in metallo duro a grana fine (di dimensioni inferiori al micron) con taglienti affilati e controllati per operazioni di fresatura molto difficili. Inoltre, un nuovo rivestimento multistrato contenente silicio offre un’eccellente resistenza all’usura e bassa conducibilità termica. Le frese hanno una geometria a sei scanalature senza taglio centrale e passo non costante. La dimensione della carota è stata ottimizzata per garantire una maggiore rigidità con le leghe di titanio, mentre il raggio di punta, l’angolo di spoglia e lo scarico sono stati tutti specificamente studiati per la lavorazione di questi materiali difficili.

Nel caso delle leghe di nichel si utilizza la GC1710, caratterizzata anch’essa da taglienti affilati e controllati. Questa qualità presenta un substrato a grana fine duro e resistente all’usura, ottimizzato per resistere a carichi di lavoro elevati durante la lavorazione di materiali duri, soggetti a incrudimento e con forte tendenza all’incollamento come l’Inconel 718 invecchiato. Il nuovo rivestimento realizzato con l’innovativa tecnologia HIPIMS (high power impulse magnetron sputtering, in italiano “sputtering magnetronico con impulsi ad alta potenza”) contribuisce anch’essa a ridurre l’adesione per evitare la formazione di T.D.R (tagliente di riporto) e prolungare la durata utensile.

“Le nuove frese sono state progettate per permettere di eseguire la fresatura laterale ad avanzamenti elevati a grandi profondità di taglio in senso assiale (ap) e basse profondità di taglio in senso radiale (ae), e controllare lo spessore massimo del truciolo, in modo da poter gestire le forze di taglio e garantire un’azione di taglio regolare”, spiega Tiziana Pro, Global Product Manager Sandvik Coromant per le frese integrali. “Il risultato è duplice: il miglioramento della produttività si traduce in un aumento del numero di componenti lavorati, mentre prolungando la durata utensile e aumentando l’affidabilità si riducono i tassi di scarto in un settore tipicamente caratterizzato da componenti di alta qualità. Ma il cliente può ottenere anche altri vantaggi, come la riduzione del costo degli utensili per componente e un aumento della sicurezza.”

Queste soluzioni sono destinate a componenti aerospaziali come parti delle ali e dei piloni in titanio, e anche casse motori in Inconel 718, ma possono essere vantaggiose anche per altri settori, come l’industria Oil and gas, l’industria medicale e del motorsport, in cui le leghe di nichel e titanio si stanno diffondendo sempre più.

Per dare un’idea dei potenziali vantaggi, abbiamo eseguito una prova presso l’officina di un cliente, lavorando la cassa di una LPT (low-pressure turbine) realizzata con una lega di nichel Waspaloy 420 invecchiato. Utilizzando un centro di lavoro orizzontale abbiamo aumentato la profondità di taglio in senso assiale e ridotto quella in senso radiale (è noto che con elevate forze radiali si verificano problemi di flessione). Eseguendo la medesima lavorazione con una fresa a candela CoroMill® Plura HFS da 12 mm di diametro e con una fresa concorrente di pari dimensioni, con la nostra soluzione la velocità di asportazione del metallo è drasticamente aumentata, permettendo di ottenere un aumento del 198% della produttività, un risultato davvero straordinario. Visto il successo, il cliente si è impegnato a ordinare le nuove frese a partire dal 1° ottobre 2017.

Per ulteriori informazioni visitate il sito www.sandvik.coromant.com/it-it/products/coromill_plura