La rettifica del fianco del dente: EMAG SU

by ago 0

Con le rettifiche di EMAG SU è possibile ottenere una finitura perfetta delle superfici e tempi ciclo minimi per la mobilità elettrica

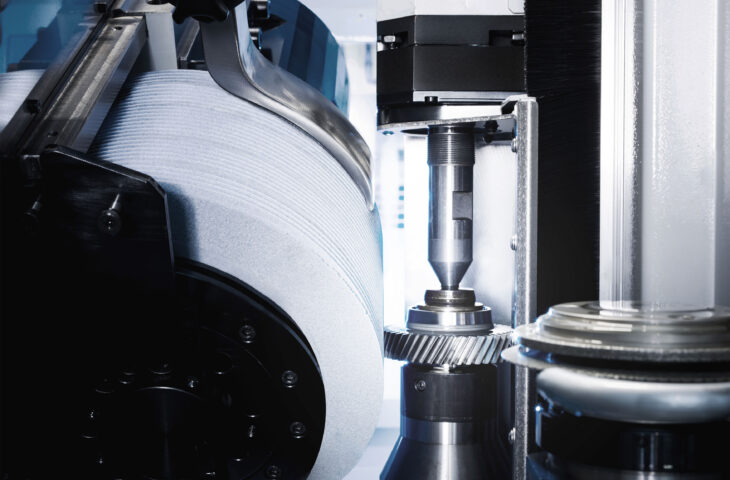

La domanda di auto elettriche è in forte crescita, il settore dell’e-mobility è in piena espansione ed evoluzione e la concorrenza è in aumento: quasi tutte le case automobilistiche hanno lanciato nuovi modelli nel 2022. Per la pianificazione della produzione degli OEM e delle aziende fornitrici questo comporta “gestire in modo efficace quantità crescenti, ma anche garantire una qualità sempre maggiore, perché la coppia elevata del motore elettrico porta direttamente a requisiti dimensionali e di superficie speciali”, spiega Alexander Morhard di EMAG SU. Nella produzione di componenti e-drive, la rettifica è sempre più al centro dell’attenzione: la richiesta della produzione è avere nuove soluzioni per ottenere una superficie perfetta, che garantiscano la necessaria scorrevolezza a velocità e coppie elevate.

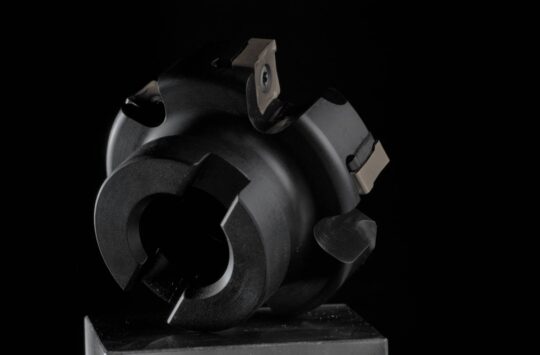

“Lo sviluppo è particolarmente importante nella lavorazione del fianco del dente di alberi e ruote. Si tratta di ottenere risultati dimensionalmente precisi nell’ordine dei decimi di mµ, perché anche una minima increspatura nell’aspetto superficiale dei componenti può portare a disturbi nella trasmissione”. Gli specialisti della rettifica, con sede ad Anzola dell’Emilia, in Italia, hanno nel loro portafoglio prodotti la rettificatrice G 160, che risulta perfetta per questo campo di applicazione, grazie alla configurazione degli assi particolarmente adatta alla realizzazione di superfici perfette e precise. Ma quali sono le caratteristiche di questa e delle altre soluzioni sviluppate da EMAG SU per la rettifica del fianco del dente?

G 160: tempi minimi chip to chip

EMAG SU dimostra come sia possibile migliorare la qualità in questo settore, grazie ad una serie di innovazioni tecnologiche. L’azienda dispone di un’ampia gamma di macchine utensili che coprono l’intero processo di dentatura. La rettifica del fianco del dente, con i relativi processi di “rettifica di generazione” e “rettifica del profilo”, costituisce un’area di applicazione centrale. “In questo caso, EMAG SU dispone della macchina più veloce sul mercato, la G 160, per la lavorazione di componenti fino al modulo 3 e con un diametro esterno massimo di 160 mm. Questa velocità è resa possibile da un innovativo concetto di asse con due tavole portapezzo parallele che si muovono alternativamente ad alta velocità (con l’ausilio di motori lineari a bassa usura) verso la mola. Così, mentre un componente viene lavorato, il robot di carico posiziona un pezzo grezzo nell’altro mandrino o scarica preventivamente il componente finito. La mola viene centrata sul pezzo pre-dentato, direttamente sul mandrino del pezzo, parallelamente al tempo di lavorazione. In questo modo il tempo truciolo-truciolo tra i processi di rettifica è di soli 1,6 secondi, un valore enormemente ridotto rispetto alle rettificatrici con tavola rotante, con le quali possono passare fino a cinque secondi durante lo stesso processo di cambio pezzo. È importante sapere che il tempo effettivo di rettifica per un componente tipico, ad esempio un ingranaggio planetario, può essere anche di soli dieci secondi. Di conseguenza, la differenza nel tempo chip to chip diventa una vera e propria svolta: il tempo complessivo si riduce significativamente di oltre tre secondi e la velocità di produzione aumenta in modo sostanziale. Questo è un fattore decisivo per la pianificazione di grandi volumi di produzione nel settore in crescita dell’elettromobilità.

La configurazione cinematica previene le “frequenze fantasma” sulla superficie

La tecnologia di EMAG SU si distingue per le eccezionali finiture superficiali, ottenute grazie al concetto di assi della macchina.

A differenza di molte altre rettificatrici generatrici, qui non esiste un asse tangenziale, cosiddetto di shifting. Al contrario, gli assi Y e Z esistenti “generano” un asse tangenziale “virtuale” attraverso un movimento simultaneo. Di conseguenza, il punto di contatto della mola con il pezzo è circa 100 millimetri più vicino al punto di rotazione dell’asse rotante, il che influisce positivamente sulla rigidezza dinamica durante la rettifica. Il risultato è ancora una volta visibile nelle strutture superficiali del componente finito: Le “frequenze fantasma” scompaiono quasi completamente. Inoltre, il valore ffa è molto basso.

G 250: tempi ciclo ridotti – massima flessibilità

Il concetto della macchina G 250 di EMAG SU è altrettanto interessante per i componenti fino al modulo 7 e con un diametro esterno di 250 mm. Ingranaggi, ruote dentate o alberi con una lunghezza massima di 550 mm possono essere lavorati mediante rettifica di generazione o rettifica di profili con tempi ciclo brevi. A questo scopo, la macchina dispone di due tavole portapezzo, per ridurre al minimo i tempi di inattività durante il processo di produzione. “Abbiamo dato molta importanza anche alla flessibilità”, spiega Morhard. “La G 250 può essere equipaggiata anche con mole a vite di diametro molto piccolo”. Nella variante G 250 HS, la macchina dispone anche di una testa di rettifica ad alta velocità che rende possibili 20.000 giri al minuto sul mandrino portamola.

Ulteriori vantaggi sono:

- La rettifica sia di generazione che di forma avviene sul mandrino di rettifica principale; quindi, la macchina è esente da derive termiche (come quando si usano mandrini supplementari per mola di forma). Inoltre, può essere convertita per l’altro processo in pochi minuti.

- Utilizzando mole di generazione con diametro esterno fino a 68 mm, molti pezzi con problemi di interferenza possono essere facilmente lavorati di generazione. Questo porta a tempi di rettifica molto brevi. Tutti gli altri componenti possono essere finiti con una mola di forma di diametro fino a 30 mm.

- La fasatura è realizzata in stazione di carico parallelamente al tempo di rettifica.

- L’unità di profilatura integrata garantisce un’ulteriore affidabilità del processo.

Per i componenti più grandi nei camion o nella costruzione di ingranaggi in generale, la G 400 completa la gamma di rettifica di ingranaggi di EMAG SU. Dispone di una tavola portapezzo per componenti con un diametro massimo di 400 mm e una lunghezza di alberame fino a 750 mm. Importante per molti utenti: la macchina può essere caricata anche dall’alto grazie alla configurazione della cabina che ne permette un accesso comodo.

Sempre più punti di forza sul mercato

Con tempi brevi, configurazioni intelligenti degli assi, stabilità termica e meccanica e un elevato grado di facilità di utilizzo, compresa l’interfaccia operatore, le macchine di EMAG SU assicurano un salto di qualità nelle prestazioni di rettifica dei fianchi dei denti. Per le diverse dimensioni e tipologie di mole sono disponibili diversi mandrini con potenza corrispondente. Inoltre, la tecnologia può essere facilmente collegata a diversi sistemi di automazione. “Ci riteniamo perfettamente attrezzati per le attività di rettifica nell’ambito e-drive. Nei prossimi anni vogliamo migliorare ulteriormente i nostri punti di forza in questo mercato in crescita”.