In plastica lo stampo per prototipi di plastica

by 1 Luglio 2016 16:01 0

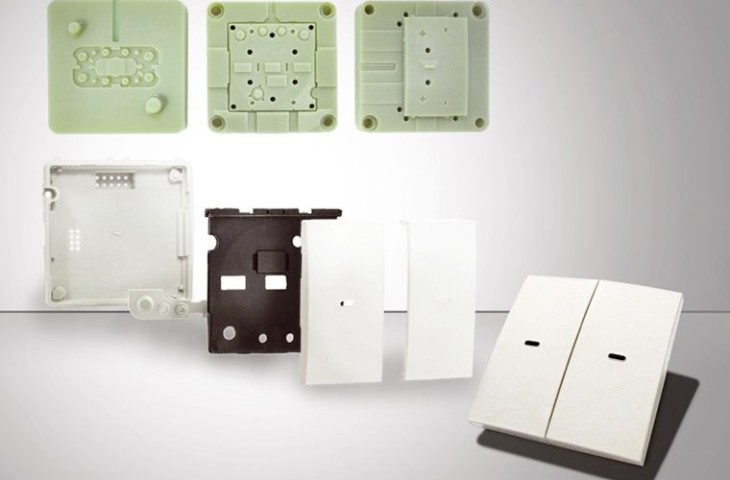

Normalmente, per valutare un prototipo e poterlo in seguito ottimizzare è sufficiente un modello che riproduca la forma e le dimensioni, facilmente realizzabile con una stampante 3D in uno dei numerosi materiali “estetici” disponibili su mercato. Il produttore tedesco di interruttori Berker necessitava però di prototipi in materiale plastico in tutto e per tutto uguali al prodotto finale, compresi i materiali impiegati, per sottoporli a test, in particolare alla prova di scarica elettrostatica (ESD) condotta da un ente di collaudo indipendente.

Fino a qualche anno fa, l’unica possibilità sarebbe stata costruire stampi in alluminio o acciaio per ogni componente, montarli su una pressa ad iniezione e stampare qualche pezzo. Lo stampo è però costoso (intorno ai 6-7mila euro nel caso in questione) e serve tempo per realizzarlo (3-4 settimane) e ciò vale anche per ogni modifica da apportare al disegno delle cavità dove vene iniettata la resina plastica.

TRE DIVERSI MATERIALI. La stampa 3D ha consentito a Berker di ridurre tempi e costi, producendo stampi in materiale plastico – nello specifico ABS -, sufficientemente resistenti da consentire la produzione di qualche decina di pezzi.

TRE DIVERSI MATERIALI. La stampa 3D ha consentito a Berker di ridurre tempi e costi, producendo stampi in materiale plastico – nello specifico ABS -, sufficientemente resistenti da consentire la produzione di qualche decina di pezzi.

A questo scopo è stata utilizzata la stampante 3D multi-materiale Connex di Stratasys, con la quale sono stati realizzati tre diversi stampi in tecnopolimero per altrettanti componenti: il pulsante esterno, successivamente stampato ad iniezione con resina stirenica (ASA), la cover dell’interruttore in policarbonato e un keypad interno in elastomero termoplastico (TPE). Ogni stampo ha richiesto 3-4 gorni per essere realizzato e rifinito, con un costo unitario intorno a 1.000-1.200 euro.

I tre stampi, realizzati direttamente dal disegno CAD, sono stati poi montanti su un supporto metallico e collocati all’interno di una pressa ad iniezione, dove sono stati riempiti con i tre diversi materiali. Un quarto componente in silicone, stampato ad iniezione in modo tradizionale, completa l’interruttore.

SERVIVA PRECISIONE. Una delle sfide più grandi era che le parti di nuova progettazione dovevano combaciare perfettamente con il quarto componente esistente per consentire l’assemblaggio a incastro – nota l’azienda -. Precisione raggiunta con la tecnologia di stampa 3D PolyJet e il materiale ABS per stampa 3D (Digital ABS).

“Questa nuova flessibilità ci permette di provare due o tre soluzioni alternative contemporaneamente, per conseguire il miglior risultato – segnala Andreas Krause, capo del dipartimento tecnico e della produzione di Berker -. La conferma della qualità dei nostri prodotti realizzati utilizzando questi prototipi funzionali ha accelerato i nostri processi di Ricerca e Sviluppo”.

I risparmi ottenuti in termini di tempo e costi sono interessanti, con una riduzione media dell’83% del costo per stampo e un taglio dell’85% del tempo di produzione, tanto che Berker ha deciso di utilizzare la stessa tecnologia per creare campioni con materiali reali a livello di gruppo.

“Gli stampi a iniezione realizzati in 3D rappresentano spesso una soluzione ottimale per la prototipazione di nuovi prodotti e la fabbricazione di parti in piccoli volumi – nota Nadav Sela, direttore dell’area strumenti di produzione di Stratasys -. Con un costo di produzione molto basso e tempi di completamento estremamente rapidi, questi stampi permettono di ottenere parti con geometrie complesse nei materiali finali prima di investire nella produzione in serie. Se dopo avere testato i prototipi stampati a iniezione si rendono necessarie delle modifiche, è possibile produrre in poche ore un nuovo stampo, con un risparmio significativo in termini di tempi e costi”.