Rettifica Ultrasonic per advanced materials

by 16 Luglio 2021 8:28 0

Le esigenze produttive di pezzi realizzati in advanced materials sono caratterizzate da un elevato orientamento settoriale. I tempi di lavorazione ridotti e la conseguente elevata produttività sono elementi imprescindibili per la maggior parte delle aziende.

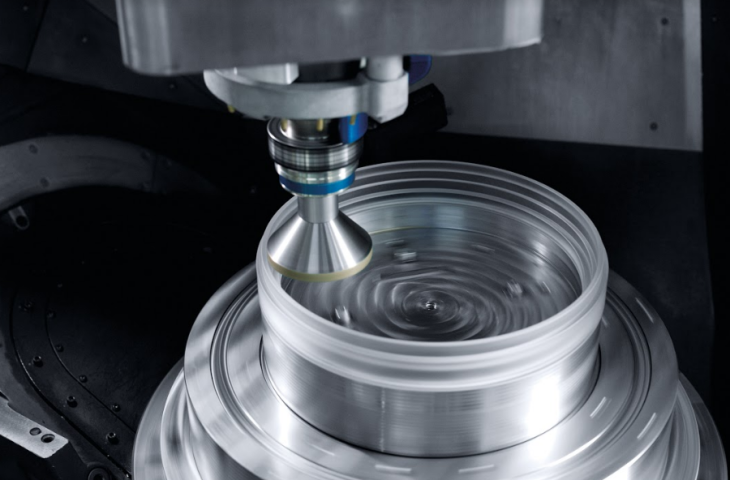

Ed è proprio questo il vantaggio competitivo della tecnologia ULTRASONIC, grazie alla quale DMG MORI offre un processo unico per la lavorazione di geometrie complesse in materiali hightech, duri e abrasivi, come ad esempio, ceramica tecnica, vetro, corindone o materiali compositi per l’industria ottica, dei semi-conduttori, dell’orologeria e della meccanica di precisione, per la costruzione di stampi e di componenti in ceramica ad elevate prestazioni. L’intelligente sovrapposizione cinematica della rotazione dell‘utensile con un‘oscillazione aggiuntiva in direzione longitudinale (effetto piezoelettrico) provoca una riduzione delle forze di processo fino a 50% rispetto alla lavorazione tradizionale, consentendo, a seconda delle caratteristiche del pezzo, avanzamenti e profondità di taglio più elevati, una vita utile prolungata degli utensili o superfici notevolmente migliorate con valori di Ra < 0,1 μm, in quanto si riduce al minimo la profondità delle microfessurazioni (Sub Surface Damages) in materiali duri e fragili.

ULTRASONIC 3rd generation garantisce che i vantaggi della lavorazione ULTRASONIC possano essere utilizzati anche con utensili di lavorazione non ottimali. “Grazie agli algoritmi intelligenti e al migliorato monitoraggio della frequenza – spiega Giuseppe Piras, Product Manager di DMG MORI nel corso del webinar “Rettifica ULTRASONIC per advanced materials” dello scorso aprile, nel 2021 la tecnologia ULTRASONIC sarà più performante che mai. Questa tecnologia permette di fare un ulteriore passo avanti quando le tecnologie tradizionali di rettifica e fresatura raggiungono i propri limiti. Quando occorre lavorare geometrie complesse del pezzo in advanced materials, laddove la lavorazione con utensili classici e strategie di fresatura convenzionali hanno un funzionamento limitato, entra in gioco DMG MORI ULTRASONIC | LASERTEC con le innovative macchine ibride ad ultrasuoni con rettifica e fresa in un’unica macchina”. Questa tecnologia nasce negli anni ‘80 quando si scoprì che un processo di rettifica tradizionale, soprattutto nei processi di foratura, può essere realizzato molto più velocemente se viene utilizzata una vibrazione assiale ad alta frequenza in aggiunta alla rotazione dell’utensile di rettifica a diamante.

Come funziona la tecnologia ULTRASONIC

Il funzionamento di ULTRASONIC è molto simile a quello di un trapano a percussione. Con ULTRASONIC si genera un processo di rettifica in cui alla rotazione convenzionale dell’utensile si sovrappone un’oscillazione aggiuntiva in direzione assiale, mediante attacco attuatore ULTRASONIC HSK. Questo attuatore è dotato di elementi piezoelettrici che vibrano ad una determinata ampiezza con trasmissione di energia induttiva esente da usura, cioè senza contatto diretto dal segmento trasmittente all’attuatore. In funzione delle dimensioni dell’attuatore, gli utensili girano fino a 42.000 giri/minuto. Allo stesso tempo, oscillano con una frequenza di risonanza individuale tra 20 e 50 kilohertz ed ampiezza fino a 15 micron. Data l’elevata frequenza e la bassa ampiezza l’effetto ULTRASONIC non è percepibile quando l’utensile è in lavorazione. Sia l’attuatore che il generatore ULTRASONIC, entrambi componenti principali delle macchine, sono sviluppati internamente nello stabilimento di Stipshausen. Gli attuatori sono disponibili con interfaccia HSK-E32, HSK-E40, HSK-A63 e HSK-A100.

Nel trapano a percussione, la vibrazione aggiunta dell’utensile rotante riduce notevolmente le forze di processo durante la foratura, facilitandone l’esecuzione. Sulle macchine utensili la forza utilizzata nel processo di lavorazione può essere misurata in modo molto preciso mediante piastre di misurazione di forza alloggiate nella macchina stessa. ULTRASONIC riduce le forze di processo fino al 50% rispetto al processo di rettifica tradizionale, offrendo numerosi vantaggi in quanto forze ridotte consentono di aumentare l’avanzamento e la profondità di taglio, aumentando la produttività. Ulteriori vantaggi di ULTRASONIC Grinding consistono in volumi più elevati di asportazione truciolo per unità di tempo, eccellente qualità delle superfici con valori di Ra <0,1μm, possibilità di realizzare anime sottili con spessore <0,5 mm, riduzione del danno superficiale sul pezzo, vita utensile prolungata e riduzione della temperatura degli utensili, eliminazione efficace delle particelle dall’area di azione e riduzione della delaminazione di materiali compositi. Un valore aggiunto nell’efficiente lavorazione e formatura di ceramica sinterizzata o ceramica tecnica HIP (ad esempio, Si3N4, SiC, hip-Zr-O2, vedi box).

I vantaggi per il cliente consistono nella produzione di geometrie pezzo complesse in un unico serraggio con una produttività più elevata rispetto al processo di rettifica tradizionale grazie a alla macchina a 5 assi con ULTRASONIC. Nel processo di ULTRASONIC grinding, gli utensili diamantati conservano la loro affilatura e fedeltà di profilo per un tempo significativamente più lungo grazie all’effetto autoaffilante, le forze di processo sono ridotte fino al 50 %, portando ad un aumento della produttività fino al 200%.

Integrazione della tecnologia ULTRASONIC

I sistemi di controllo e regolazione intelligente sono oggi assolutamente necessari ai fini di garantire elevate prestazioni con la massima efficienza di processo, precisione assoluta del pezzo e grande semplicità d’uso. E proprio per sfruttare al meglio i vantaggi della lavorazione con la tecnologia ULTRASONIC, il generatore è stato perfettamente concepito per analizzare e mantenere in automatico una frequenza di lavoro ottimale degli utensili: tutto in tempo reale.

I sistemi di controllo e regolazione intelligente sono oggi assolutamente necessari ai fini di garantire elevate prestazioni con la massima efficienza di processo, precisione assoluta del pezzo e grande semplicità d’uso. E proprio per sfruttare al meglio i vantaggi della lavorazione con la tecnologia ULTRASONIC, il generatore è stato perfettamente concepito per analizzare e mantenere in automatico una frequenza di lavoro ottimale degli utensili: tutto in tempo reale.

Questa soluzione intelligente in continua evoluzione è ora disponibile nella terza generazione. Dal 2001, l’azienda SAUER rappresenta il comparto delle advanced technologies di DMG MORI ed è da sempre sinonimo di forza innovatrice, avanguardia tecnologica, nonché know-how ed expertise ai massimi livelli nella lavorazione ad alta redditività di advanced materials. Grazie ad una linea completa di prodotti ULTRASONIC, questa tecnologia innovativa offre macchine per pressoché tutti i principali settori, tutti gli ambiti applicativi e tutte le dimensioni pezzo, consentendo, al contempo, di lavorare un’ampia gamma di materiali che non teme concorrenza. Pressoché tutte le macchine nuove del portafoglio DMG MORI equipaggiate con mandrini con interfaccia HSK e dotate di controllo SIEMENS possono essere dotate di questa integrazione tecnologica ad elevata flessibilità.

ULTRASONIC 3rd Generation comporta una serie di vantaggi, tra i quali, il PERFORMANCE MONITOR in tempo reale grazie al quale visualizza con la massima semplicità l’adeguatezza dell’utensile utilizzato per la lavorazione ULTRASONIC, valori di ampiezza costanti nel processo a garanzia della riproducibilità del pezzo, il riconoscimento automatico della frequenza di lavoro e l’ottimizzazione delle apparecchiature hardware di rilevamento del segnale, per l’eliminazione di eventuali errori di misurazione dovuti a problemi di segnale. Grazie ad un algoritmo intelligente è possibile la determinazione del miglior punto di lavoro, una migliore regolazione della frequenza e correzione simultanea della potenza in tempo reale per una stabilità di processo significativamente più elevata, la differenziazione e regolazione automatica dei parametri di controllo in base alle condizioni di risonanza, un ciclo di regolazione ad alte prestazioni per l’ottimizzazione degli avanzamenti in base alle variabili di misurazione ULTRASONIC, la documentazione automatica dei parametri ideali degli utensili ULTRASONIC nella tabella degli utensili. Inoltre, la tecnologia di terza generazione ULTRASONIC offre massima trasparenza di processo, in quanto gli utensili in uso sono idonei per lavorare con effetto ULTRASONIC. Questo permette di identificare utensili non ottimali. La terza generazione è inoltre del tutto compatibile con gli attuatori ULTRASONIC di 2nd generation.

Tutte le funzioni sono disponibili e facilmente programmabili tramite il controllo CNC della macchina, grazie all’interfaccia CELOS in linea con le esigenze dell’industria 4.0.

I materiali e le applicazioni

VETRI OTTICI/ZERODUR

I vetri ottici richiedono numerose fasi di lavorazione, che spaziano dalla rettifica della geometria fino alla lucidatura finale delle superfici. Grazie alla tecnologia ULTRASONIC è possibile, da un lato, accorciare i tempi di lavorazione di rettifica e, dall’altro, ridurre notevolmente i dispendiosi processi di finitura delle superfici. Fattore decisivo per la profondità di lucidatura richiesta non è la rugosità superficiale media (Ra), bensì la profondità delle singole microcricche (SSD). La lavorazione di rettifica con ULTRASONIC permette la riduzione fino al 40% dei danni profondi, contribuendo quindi alla realizzazione di un processo complessivamente più efficiente e ad una maggiore fedeltà di profilo.

Materiali: vetro ottico, vetro di quarzo, vetroceramica, corindone, zaffiro, Zerodur.

Esempi di applicazione: lenti, lenti rod lens, supporti per specchio, componenti tecnologici con ponti stretti, asole, cave, tasche, sfere.

CERAMICA AD ALTEPRESTAZIONI

La necessità di lavorare materiali ceramici ad alte prestazioni, come ad esempio il carburo di silicio (SiC), il nitrato di silicio (Si3N4) o l’ossido di zirconio HIP (hip-ZrO2), nonché la richiesta di forme geometriche sempre più complesse, spingono le aziende ad adottare tecniche di lavorazione altamente performanti e, soprattutto, convenienti dal punto di vista economico. E proprio dinnanzi a tali necessità, la tecnologia ULTRASONIC convince la clientela con i suoi innumerevoli vantaggi distintivi.

Materiali: nitruro/carburo di silicio, materiali compositi (ad esempio CMC = compositi a matrice ceramica).

Esempi applicativi: Casing, pezzi soggetti a usura, raccorderia, pale aerospaziali, filiere/anelli di filiera, ruote a pale, mole cilindriche, anelli di tenuta, alloggiamenti, protesi dentarie ed altre protesi, impianti, componenti medicali.

METALLO DURO

Dove i materiali tradizionali si scontrano con i propri limiti, dove bisogna fare i conti con enormi sollecitazioni dovute a sostanze chimiche, temperature elevate, forze di frizione o anche elettricità, qui trovano impiego gli advanced materials, resistenti ed esenti da usura. Se la richiesta è eccellenza di contorni, materiali e superfici lavorate, la soluzione ideale è la serie di macchine ULTRASONIC, sinonimo di qualità e costi di produzione contenuti, per realizzare in tempi ridotti anche le forme più complesse con lavorazioni di rettifica e foratura.

Materiali: Metallo duro.

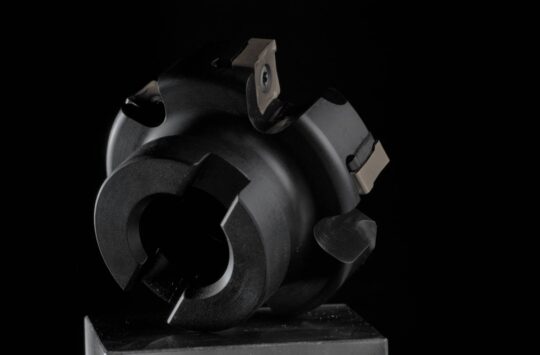

Esempi applicativi: Punzoni per coniatura e stampi per pressa, corpi base di utensili con sedi di placchette, stampi di imbutitura, matrici, elementi guida, raccorderia.