CNC FANUC sempre più affidabili con l’Intelligenza Artificiale

by 31 Marzo 2023 9:39 0

Con 5 milioni di CNC prodotti, FANUC si conferma essere l’azienda di riferimento a livello mondiale per il mercato dei sistemi CNC. FANUC offre soluzioni in grado di soddisfare qualsiasi esigenza, da controlli di qualità elevata con funzionalità potenti a sistemi di controllo con prestazioni elevate per macchine complesse. Controlli, motori, amplificatori, cavi e connettori vengono forniti in pacchetti di semplice installazione pensati appositamente per le specifiche esigenze. Rapidi da programmare e facili da utilizzare, garantiscono massima qualità e tempi di ciclo brevi, a fronte di un’affidabilità del 99,9%. Accanto alla serie di CNC per applicazioni standard di fresatura, tornitura, rettifica e punzonatura 0i-F Plus, FANUC offre le serie 30i/31i/32i-B Plus per lavorazioni multiasse e multiprocesso che richiedono un controllo avanzato con prestazioni elevate.

La semplicità di utilizzo rimane un principio cardine. Ecco quindi che l’interfaccia iHMI dei controlli FANUC si rivela estremamente intuitiva e di immediata comprensione, grazie all’utilizzo di icone e oggetti grafici, alla disponibilità di funzioni a supporto della produttività e allo schermo touchscreen Full-HD. La funzionalità di programmazione guidata “G-code guidance” permette una programmazione semplice e intuitiva, e consente di implementare la nuova funzionalità di importazione file “dxf” per generare più facilmente i programmi di lavorazione del pezzo.

Il cuore dei controlli FANUC è affidabile e potente, e grazie all’Intelligenza Artificiale (AI) si completa di diverse funzioni che rendono più efficienti i processi, assicurano il risparmio di tempo e risorse, aumentano la qualità delle lavorazioni e introducono un approccio smart al condition monitoring e al rispetto dei KPI.

Tra le novità di AI introdotte nei CNC FANUC e dedicate al taglio di alta precisione, si segnala la funzione rompitruciolo Servo Learning Oscillation. Le normative sull’ambiente richiedono l’impiego di materiali che utilizzino un apporto sempre minore di piombo; di conseguenza, i materiali sono più duri e difficili da lavorare. In macchina, questo si traduce in un aumento delle dimensioni del truciolo e nel relativo aggrovigliamento dei trucioli, che vanno rimossi manualmente, arrestando continuamente il processo e andando ad influire sulla qualità del pezzo finito, oltre a porre problemi di smaltimento e costi per diminuirne il volume. Diventa quindi necessario implementare nuove tecnologie per aumentare la sostenibilità. La funzione SLO permette di eseguire il taglio oscillante nelle applicazioni di tornitura e foratura, consentendo all’utensile di oscillare lungo la direzione di taglio e quindi di rompere i trucioli e facilitarne l’evacuazione, con vantaggi in termini di tempo, qualità e sostenibilità del processo.

La nuova funzione Orbit Cut consente la tornitura su centri di lavoro mediante il controllo sincrono della rotazione dell’asse C (mandrino) e del movimento interpolato circolare degli assi XY. Utilizzando Orbit Cut è possibile eseguire torniture anche di grandi diametri con fresatrici e centri di lavoro utilizzando l’interpolazione fra X-Y-C, aumentando quindi notevolmente le capacità produttive e la flessibilità di questa tipologia di macchine. Con Orbit Cut, inoltre, diventa semplice creare programmi per le applicazioni di tornitura.

Sempre per la tornitura, la funzione Tool Posture Turning costituisce un valido alleato in termini di processi più affidabili e più veloci, e risolve il problema delle vibrazioni. Il CNC controlla automaticamente gli assi rotativi, a seconda della forma del pezzo. La lavorazione con un unico utensile può essere utilizzata per forme complesse al fine di ridurre al minimo il numero di cambi utensile e ridurre il tempo ciclo. TPT supporta gli strumenti FreeTurn.

Grazie all’implementazione della tecnologia di apprendimento automatico (machine learning), la funzione AI Servo Tuning aiuta a ottenere una taratura ottimale in breve tempo dei motori FANUC, permettendo una più veloce messa in servizio della macchina e diminuendo i tempi di ottimizzazione grazie alla nuova procedura di taratura. Le vibrazioni a bassa frequenza vengono eliminate per mezzo di un controllo sofisticato dell’avanzamento. Si tratta di una funzione molto utile nella fase di taratura delle macchine utensili, o nella calibrazione delle macchine una volta consegnate in officina.

Grazie a queste innovazioni, i controlli numerici FANUC si dimostrano la scelta ideale per tutte le applicazioni di tornitura e fresatura. Con il vantaggio di un servizio di assistenza presente in 109 Paesi in tutto il mondo, con un tempo di risposta entro le 24 ore e una disponibilità di ricambi e manutenzione per l’intero ciclo di vita del prodotto (fino a 30 anni).

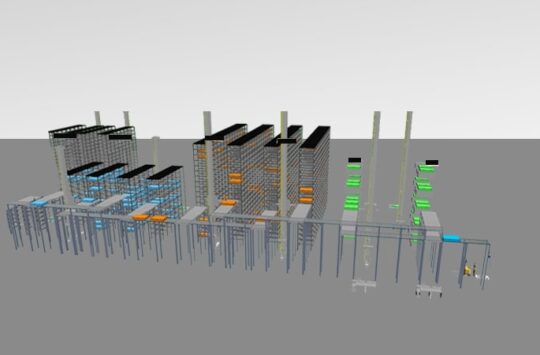

Automazione “sprint” delle macchine con FANUC QSSR

L’asservimento macchina è semplificato dalla disponibilità del tool FANUC QSSR – Quick and Simple Startup of Robotization, che permette di collegare rapidamente il robot al CNC tramite cavo Ethernet (plug and play) e di programmarne i movimenti direttamente dal controllo con i codici G. Grazie al software QSSR si realizza compiutamente l’ecosistema ONE FANUC, dove macchina utensile, controllo numerico e robot condividono lo stesso ambiente di programmazione e si integrano perfettamente.

La disponibilità di QSSR permette a tutte le aziende di automatizzare il processo di carico e scarico della macchina, con notevoli vantaggi in termini di tempo risparmiato e ripetibilità, e fa sì che l’integrazione di un robot diventi davvero alla portata di tutti, anche di coloro che non sono esperti in programmazione robotica